提高高周波焊接机的焊接效果可从设备调试、材料选择与处理、操作规范等方面入手,以下是详细介绍:

设备调试

功率调节:根据焊接材料的种类、厚度和焊接要求,精确调节高周波焊接机的输出功率。功率过低,焊接不牢固;功率过高,可能导致材料烧焦、变形。可通过试焊来确定合适的功率,从小到大逐步增加功率,观察焊接效果,找到最佳功率值。

焊接时间控制:合理设置焊接时间,时间过短,焊接不充分;时间过长,会使材料过度加热。不同材料和厚度的焊接对象所需焊接时间不同,需通过多次试验来确定最佳焊接时间。

压力调节:合适的压力能保证焊接部位的良好接触,使焊接更加牢固。压力过小,焊接面贴合不紧密;压力过大,可能损坏材料。根据材料和焊接要求,调整焊接机的压力大小,一般可通过压力调节旋钮或气压调节阀来实现。

材料选择与处理

选择合适材料:不同的材料对高周波焊接的适应性不同,应选择适合高周波焊接的材料,如聚乙烯、聚丙烯等塑料材料,以及一些金属箔片等。确保材料的纯度和质量符合焊接要求,避免因材料杂质或质量问题影响焊接效果。

材料表面处理:焊接前对材料表面进行清洁和处理,去除表面的油污、灰尘、水分等杂质,以提高焊接面的清洁度和光洁度。对于一些表面粗糙的材料,可进行打磨、抛光等处理,增加焊接面的接触面积,提高焊接强度。

模具设计与维护

模具设计合理:模具的设计直接影响焊接效果,模具的形状、尺寸和精度应与焊接对象相匹配。合理的模具设计能使焊接部位受力均匀,保证焊接质量的一致性。例如,在设计模具时,要考虑焊接部位的间隙大小、形状等因素,以确保焊接牢固。

模具定期维护:定期对模具进行清洁、检查和保养,去除模具表面的污垢和氧化物,检查模具是否有磨损、变形等情况。如有问题,及时修复或更换模具,以保证模具的正常使用和焊接效果。

操作规范

操作人员培训:对操作人员进行专业培训,使其熟悉高周波焊接机的操作原理、性能特点和操作规程。操作人员应掌握正确的操作方法,避免因操作不当影响焊接效果。

焊接过程监控:在焊接过程中,密切观察焊接情况,如焊接面是否贴合紧密、有无气泡、焦斑等缺陷。如有异常情况,应及时调整设备参数或采取其他措施进行处理。

环境控制:保持焊接环境的清洁、干燥和通风良好,避免灰尘、湿气等对焊接过程的影响。同时,要注意控制焊接车间的温度和湿度,一般温度控制在20℃ - 30℃,湿度控制在40% - 60%为宜。

设备维护与保养

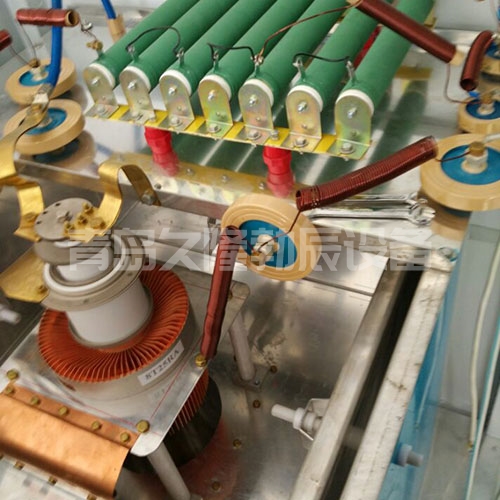

定期清洁:定期清理高周波焊接机内部的灰尘、杂物等,保持设备的清洁。特别是高频发生器、变压器等关键部件,要定期进行检查和清洁,防止灰尘积累影响设备性能。

部件检查与更换:定期检查设备的各个部件,如电极、电容、电感等,查看是否有损坏、老化等情况。如有损坏或老化的部件,应及时更换,以保证设备的正常运行和焊接效果。

润滑与紧固:对设备的运动部件进行定期润滑,减少摩擦和磨损。同时,检查设备的螺栓、螺母等连接部位是否松动,如有松动应及时紧固,确保设备的稳定性。

服务热线service

服务热线service