高周波焊接机在焊接过程中出现气泡,主要与材料、设备、操作和环境等方面有关,以下是具体原因分析:

材料因素

材料含湿气:如果焊接材料本身含有较多水分,如一些吸湿性强的塑料,在高温焊接时,水分会迅速汽化形成气泡。例如,PVC塑料在潮湿环境下存放后,未进行干燥处理就进行焊接,就容易出现气泡问题。

材料不纯:材料中混入杂质,如灰尘、油污、其他化学物质等,这些杂质在焊接过程中可能会影响材料的融合,导致局部出现薄弱点,进而形成气泡。

材料特性差异:当焊接不同种类的材料时,由于它们的熔点、密度、流动性等物理特性存在差异,可能导致焊接不均匀,从而产生气泡。

设备因素

功率设置不当:高周波焊接机的功率过高,会使焊接区域温度急剧上升,材料快速熔化并汽化,形成气泡;功率过低,则材料熔化不充分,无法完全融合,也容易产生气泡。

焊接时间过长或过短:焊接时间过长,材料过度受热,内部气体无法排出,就会形成气泡;焊接时间过短,材料未能充分熔化和融合,同样会出现气泡。

压力不足:焊接过程中,上下模之间的压力不够,材料不能紧密贴合,气体无法排出,就会残留在焊接部位形成气泡。

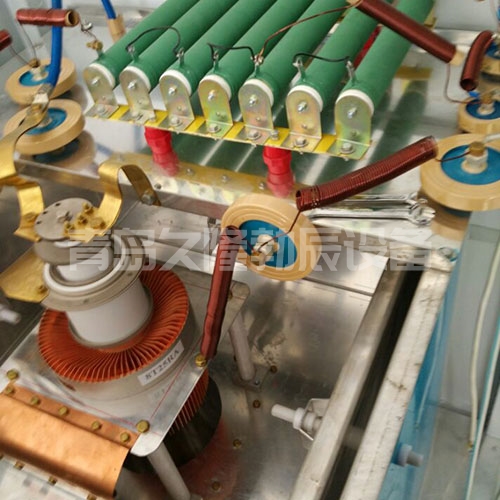

电极或模具磨损:电极和模具在长期使用后会逐渐磨损,表面变得不平整,这会影响焊接时的压力分布和材料融合效果,导致气泡产生。

操作因素

焊接表面不清洁:焊接前未对材料表面进行清洁处理,表面的油污、灰尘等杂质会影响材料的焊接性能,导致气泡出现。

操作手法不当:在放置材料时,如果没有将材料摆放整齐,或者上下模对位不准确,会使焊接部位受力不均,影响焊接质量,产生气泡。

环境因素

环境湿度大:高湿度环境会使焊接材料更容易吸收水分,增加焊接过程中产生气泡的几率。

通风不良:焊接过程中产生的气体如果不能及时排出,会在焊接区域积聚,导致气泡形成。

服务热线service

服务热线service